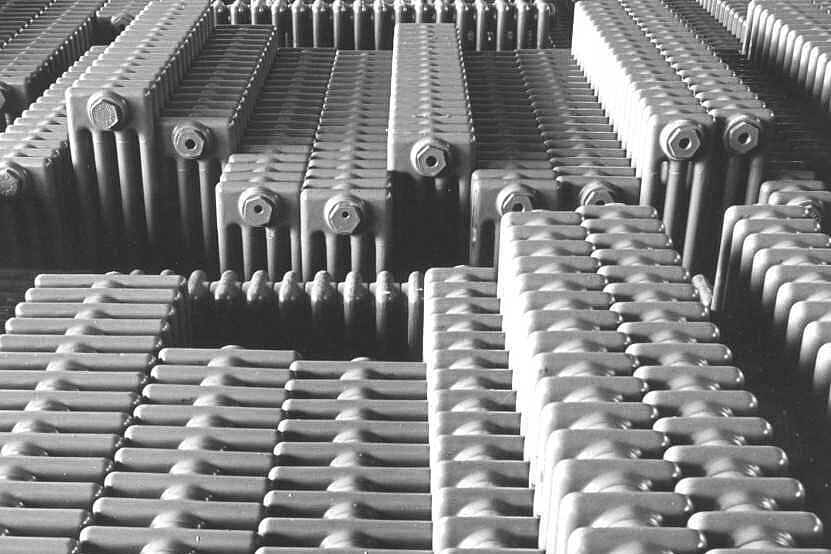

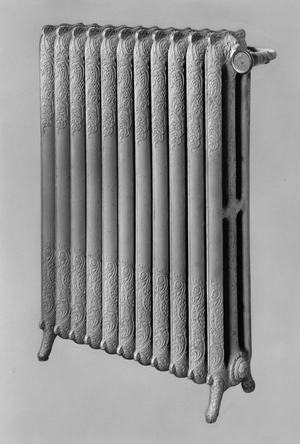

Production du Zehnder Charleston

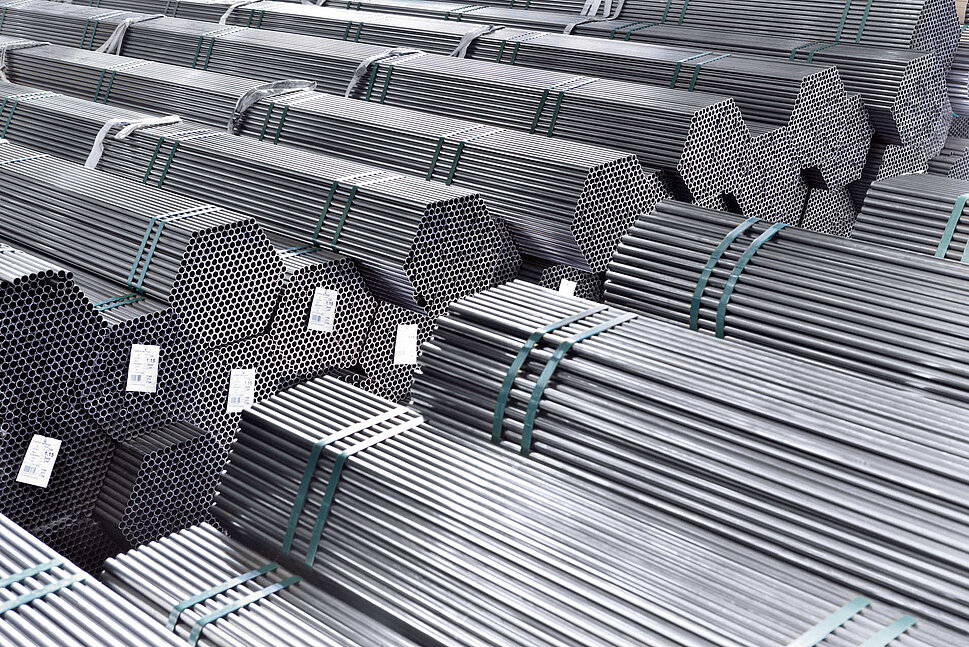

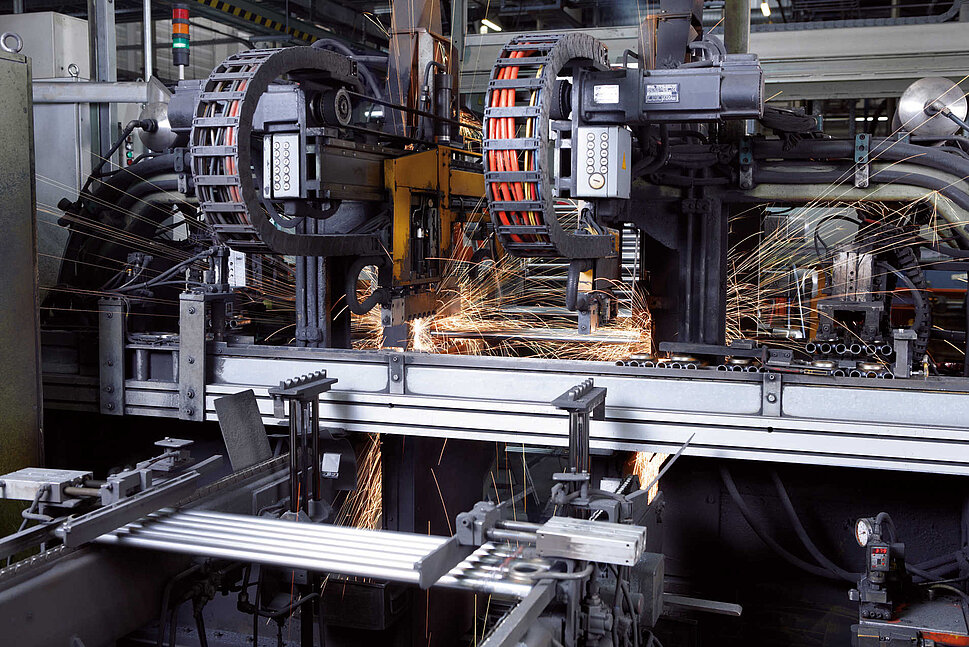

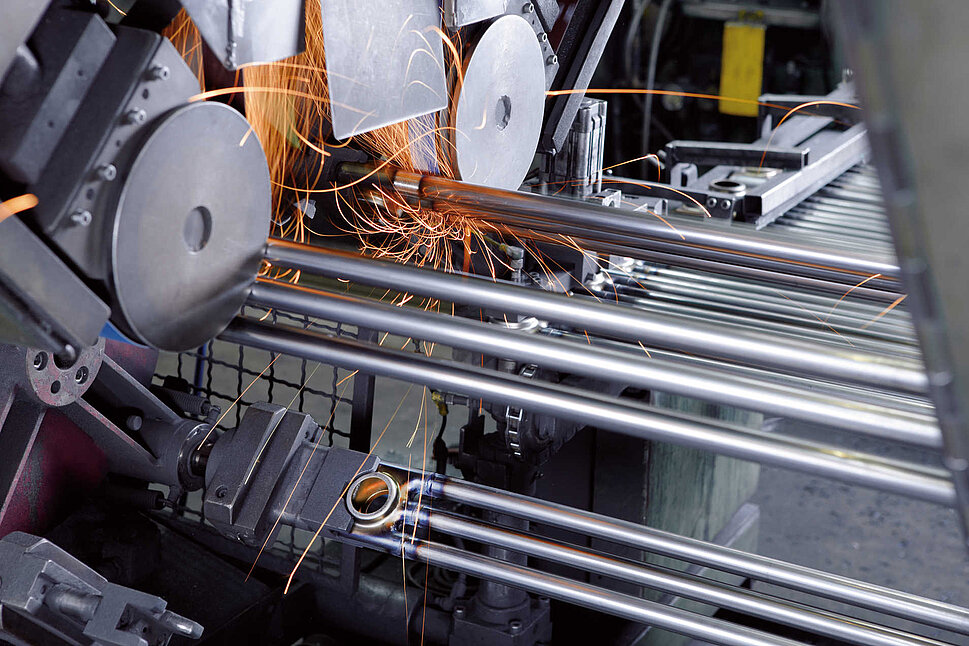

Le radiateur à colonne Charleston joue un rôle clé dans le succès de Zehnder depuis près de 100 ans. Les progrès constants de la qualité des méthodes de production et de la technologie font que le Charleston reste en tête du marché des radiateurs. Jetez un coup d'œil dans les coulisses pour découvrir comment ce classique est fabriqué.